公司名稱天津邁訊科智能技術有限公司

名稱工廠可視化管理

功能可定制

安全標準安全

運行環境windows

價格電聯

可視化智能維護管理

三維可視化動態設備管理平臺可以對企業重點設備進行在線信息采集、報警、控制等管理。

采集與:對重點設備的溫度、濕度、轉速、振動、開關等實時信息進行采集和分析,當工作條件出現異常時,可及時顯示、報警。

成功關鍵點:

★可視化工廠的建立有一個簡單的前提:圖片比文字對唁息的表達更一目了然。在需要的時間、地點出現的,包含了適量信息的圖表,能夠大大提升溝通效率和準確性。

★可視化標識與控制是精益活動的一部分。

★工廠的可視化從精益計劃與實施啟動的開始就開始了,并貫穿始終。換句話說,一家精益工廠就是一家可視化工廠,而可視化工廠的核心是準時化生產(JIT)的信息。

步驟:

你將使用下列步驟來創建一種在整個工廠使用的可視化語言:

1、建立并培訓可視化工廠團隊。

這是一個跨部門團隊,負責整個工廠的可視化項目的實施。他們的工作是:

①創建可視化工廠理念與計劃;

②創建可視化標識與控制標準;

③建立并培訓目標團隊;

④協助目標團隊實施可視化度量(VM)、可視化標識(VD )及可視化控制(VC);

⑤確保5S系統、可視化度量、可視化標識及可視化控制的標準化。

2、創建實施計劃。

為了創建實施計劃,你必須目標區域,在每個區域指派一位隊長并決定何時實施每個可視化工廠活動。以下是一個典型的計劃表。

3、創建可視化標識與控制。

可視化工廠包括所有精益生產活動:工作場所組織、生產單元設計、看板(Kanban)、庫存超市、自動化(jidoka)、設備維護及快速換模。它還在計劃過程中扮演著重要的角色,使用的主要工具包括情節串連圖板、標準化工作及價值流圖。因此,如果可視化工廠團隊對標識與控制進行設計并標準化,那么就能節約大量的時間與金錢。

4、開始實施。

當在目標區域開展工作時,會發覺有些小組做得很快,有些則相反。這時需要對做的的小組給予通報表揚,并邀請做的不好的小組參觀學習。

5、確保5S系統實施與標準化。

5S系統為可視化工廠奠定了基礎。

6、實施并標準可視化度量。

有效使用信息取決于有效的信息報告與標識。可視化度量對整體實施精益生產系統非常有幫助,它們:

★易于讓團隊明白及理解數據。

★專注于改進活動。

★使所有人都了解情況。

7、標識標準化。

可視化標識在與其他工作標準化方面對信息溝通有重要作用。其中包括工作環境、安全、操作、倉庫、質量、設備、工具、改進活動等方面。

顏色使用標準:

★通道及運輸路線兩邊用黃色線表示,路中可用綠色表示;

★待加工物料存放區域用“白色”表示;

★已加工合格區用“綠色”表示;

★待檢區,待判定區用“藍色”表示;

★不合格區用“紅色”表示;

★欄桿等用黃底配黑色條紋表示;

★管道:水管用藍色、空氣管用白色、蒸氣管用紅色等;

★危險區以“黃色”加紅邊線圖案來表示。

8、實施并標準化可視化控制。

總而言之,借助智能工廠平臺,快速地搭建TnPM三維可視化動態設備管理應用,可顯著降低資本支出和運營支出,減少因非計劃停運造成的收入損失,實現智能工廠安全運營。在智能工廠整個生命周期內的關鍵工作流程中,用戶大大受益于動態基礎數據和其它信息系統的協作能。智能工廠的建立和應用可以提高工廠運營和維修的效率,提高工廠整體的管理水平,并在智能工廠的生命周期內為工廠節省大量的費用和資源。

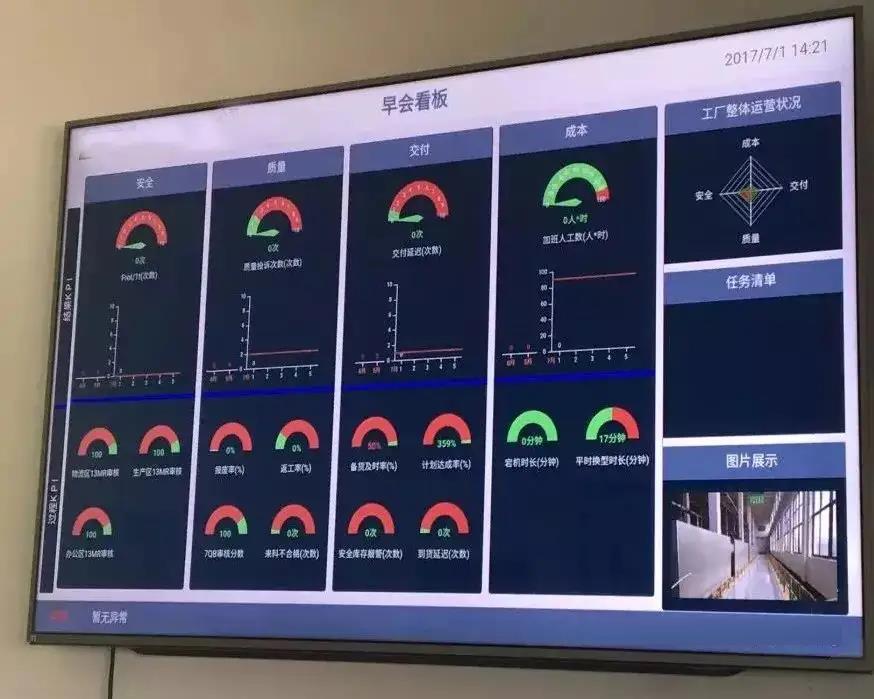

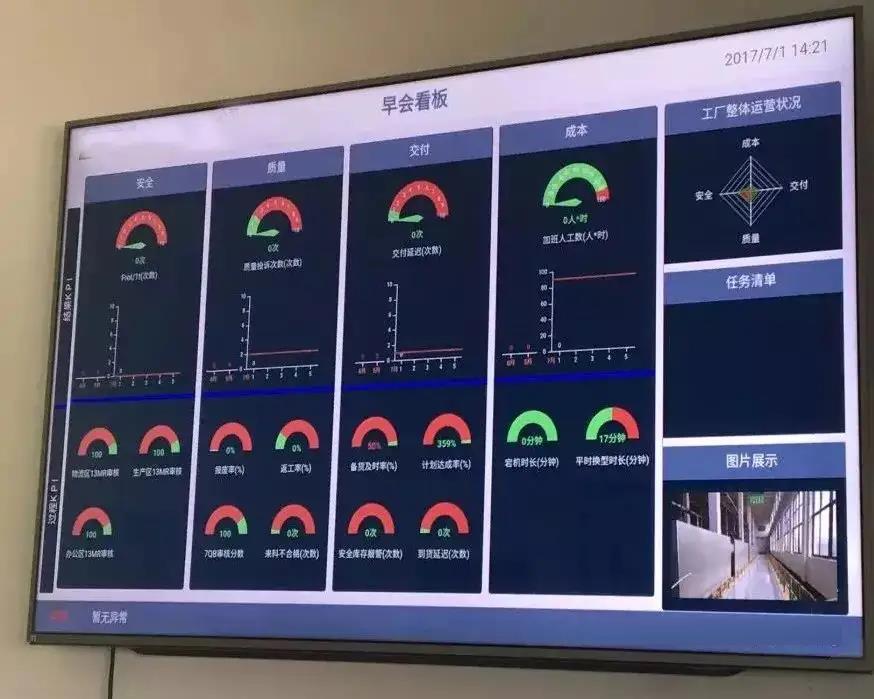

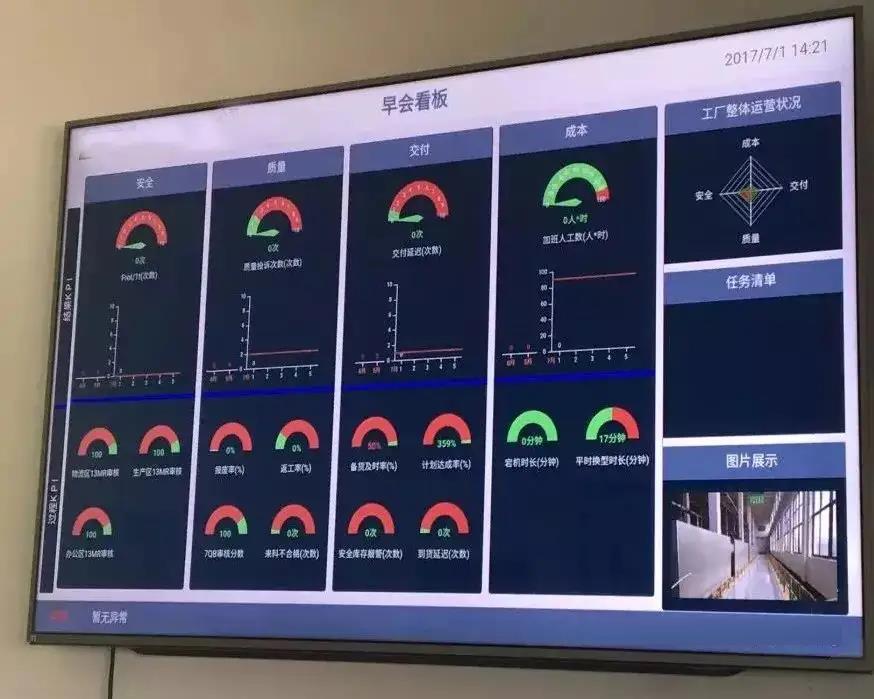

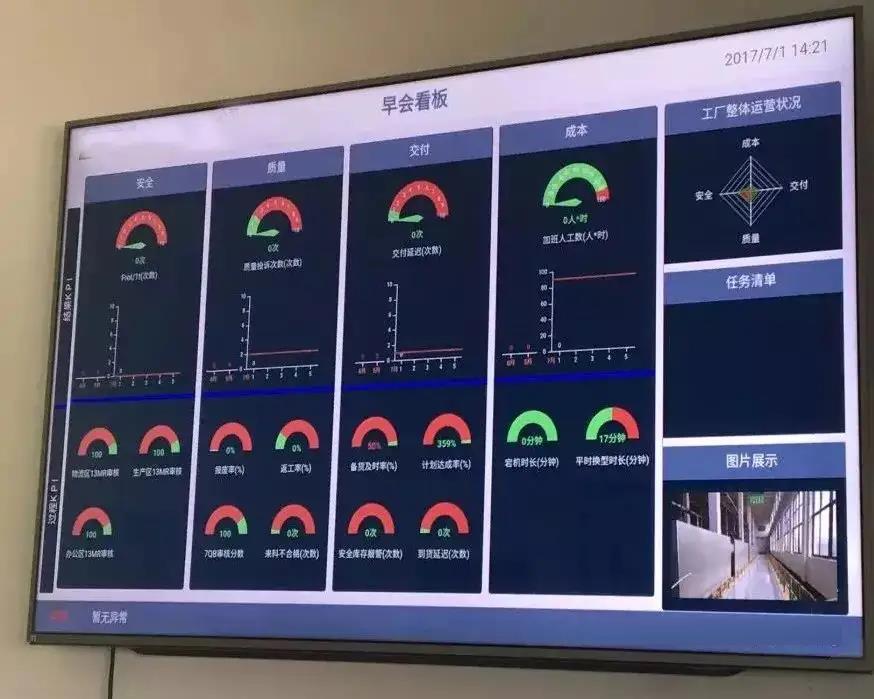

車間可視化管理平臺

車間是車間是企業內部組織生產的基本單位,也是企業生產行政管理的一級組織。車間承擔著企業生產的重任,是企業所有經營活動的開端,但是由于各種條件的限制,車間的管理一直存在很多不足。

車間可視化管理平臺,利用可視化技術可對生產車間的信息進行可視化管理,方便相關人員能及時了解當前生產線、生產進度、直通率、不良率等等與生產相關的信息,從而提高整個車間的生產效率。

車間可視化管理平臺能有效提升生產制造環節的透明度,有效填補生產現場計劃系統間的"信息鴻溝",幫助企業提升工廠的制造執行能力,徹底改善生產的現場管理。

車間可視化管理平臺能有效呈現質檢數據、物料信息、設備情況、車間環境等,核心是通過實現工廠的全面可視化、自動化管理,實現對車間整體的全面有效管理,終達到提率、降低成本及提高產品質量的目標,

車間可視化管理平臺通過數字化管理,使生產、品質、物料、異常等狀況完全處于可控狀態,做到相關信息目視化,信息傳遞快捷化,工序過程透明化,有效精益生產管理體系,提高生產組織效率。

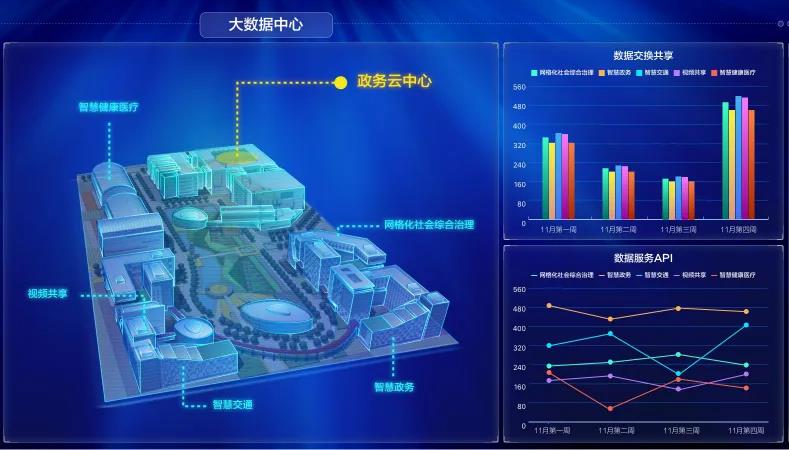

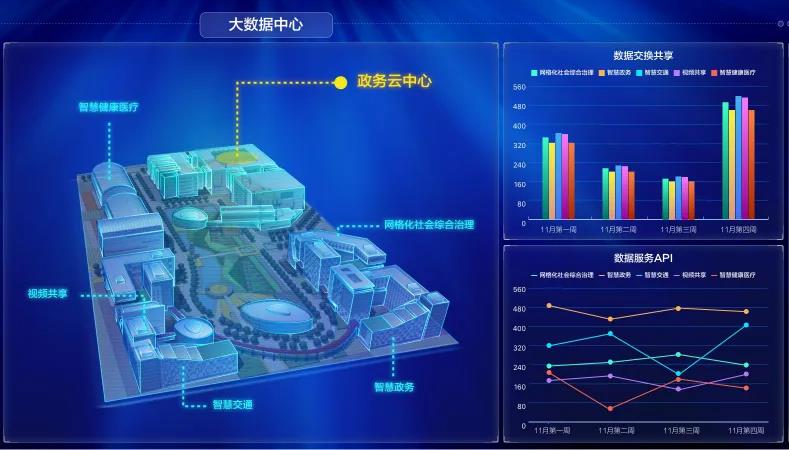

南京酷牛科技多年來專注于數據可視化領域,系統平臺與行業需求深度結合,形成了一系列行業可視化產品,應用于智慧城市、園區、航運、、機房、監所、電力、物業、應急管理等多個領域,成幫助用戶駕馭數據、彰顯可視化價值,助力智慧決策!

http://www.pian9.cn